Deposición por Descomposición Fundida

Inicio Inyección Rotomoldeo Extrusión Soplado

Deposición por Descomposición Fundida

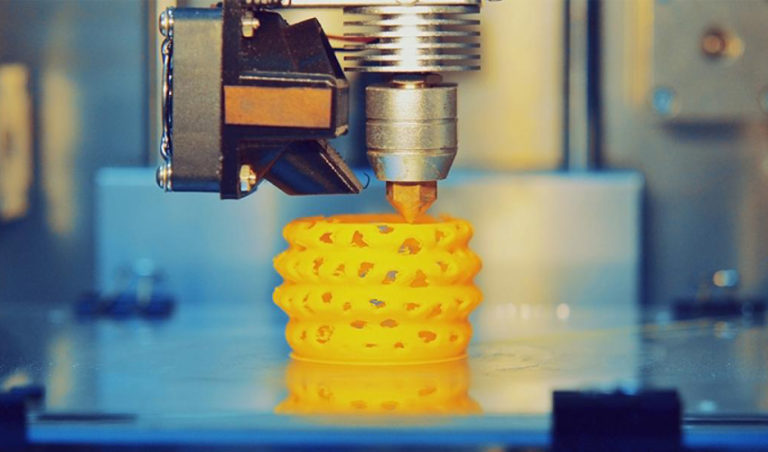

El modelado por descomposición fundida (MFD) es un proceso de fabricación utilizado para el modelado de prototipos y la producción a pequeña escala.

El modelado por deposición fundida utiliza una función aditiva, depositando el material en capas hasta conformar la pieza. Un filamento plástico o metálico que inicialmente se almacena en rollos (bobinas), es introducido en una boquilla. La boquilla se encuentra por encima de la temperatura de fusión del material del filamento y puede desplazarse en tres ejes controlada electrónicamente.

- La tecnología es limpia, fácil de usar y adecuada para las oficinas.

- Los termoplásticos de producción compatibles son estables mecánica y medioambientalmente.

Beneficios de la tecnología de impresión 3D FDM

Existen técnicas diferentes de impresión 3D; las más conocidas han sido: la sinterización selectiva por láser o SLS, la estereolitografía o SLA y el modelado por deposición fundida o FDM.

La técnica SLS funciona mediante la dosificación repetida de una capa de polvo en una cama de polvo. La SLA funciona creando una capa de producto tras capa, curando la resina con un láser UV. Por su parte, el FDM, es la tecnología más popular para crear productos.

TIPOS DE MAQUINAS FDM:

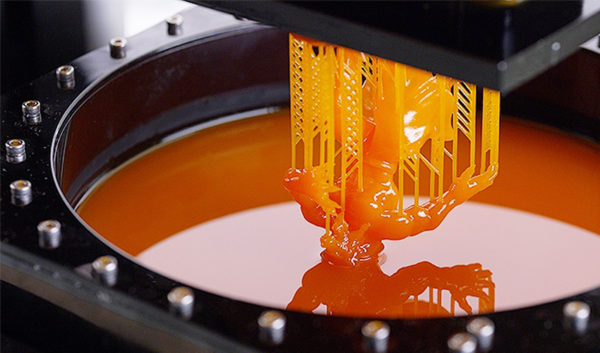

- Impresoras 3D por Estereolitografía (SLA)

- Este proceso, conocido como SLA (estereolitografía), utiliza el principio de fotopolimerización para crear modelos 3D a partir de resinas sensible a los rayos UV. Esto se solidifica mediante el paso de un láser capa por capa, dotando con esto de mayor calidad a los modelos hechos con esta tecnologías.

- Este proceso, conocido como SLA (estereolitografía), utiliza el principio de fotopolimerización para crear modelos 3D a partir de resinas sensible a los rayos UV. Esto se solidifica mediante el paso de un láser capa por capa, dotando con esto de mayor calidad a los modelos hechos con esta tecnologías.

VIDEO:

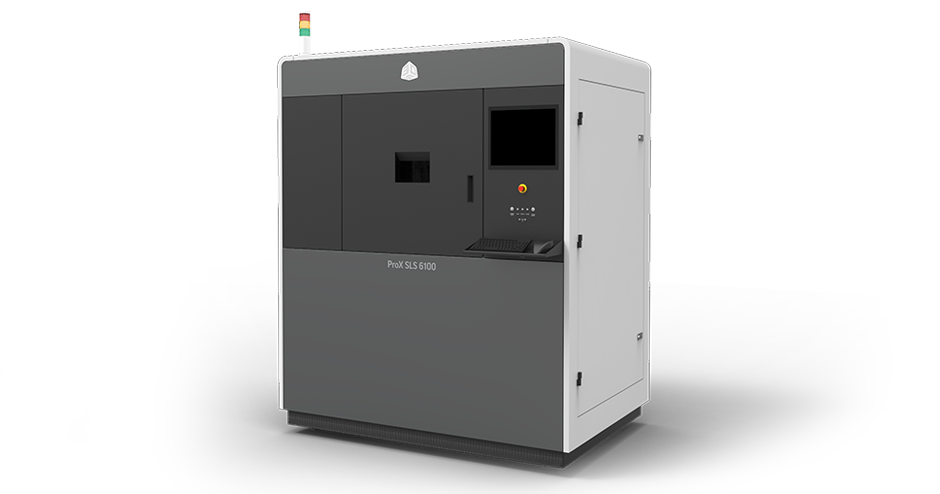

- Impresoras 3D de Sinterización Selectiva por Láser (SLS)

El sinterizado selectivo por láser permite imprimir objetos funcionales sin recurrir a un aglutinante intermediario o a una eventual etapa de ensamble. Antes de la impresión, la concepción del objeto es realizada a partir de un software de CAD (CATIA, SolidWorks, ProEngineer …). Este modelo será posteriormente enviado a una impresora en formato numérico. Luego, la impresión se realiza capa por capa, a partir de polvos fusionados, gracias a la temperatura generada por un láser CO2.

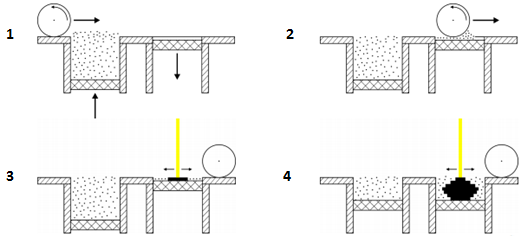

Para iniciar el proceso y preparar la impresora 3D SLS, el depósito de polvo y el área de construcción primero se calientan por debajo de la temperatura de fusión del polímero. Se descarga la primera capa de polvo sobre la plataforma de construcción (2).

Un láser de CO2 luego escanea el contorno de la siguiente capa y sinteriza selectivamente (fusiona) las partículas del polímero en polvo. La sección transversal completa del componente se escanea, por lo que la parte se construye de manera sólida (3). Cuando la capa se completa, la plataforma de construcción se mueve hacia abajo y se vuelve recubrir la superficie de material. El proceso se repite hasta que toda la parte está completa (4).

VIDEO:

- Impresoras 3D por Inyección.

- Un método de impresión 3D consiste en el sistema de impresión por inyección. La impresora crea el modelo de capa en capa esparciendo una capa de la sección de la pieza. El proceso es repetido hasta que todas las capas han sido impresas. Esta tecnología es la única que permite la impresión de prototipos a todo color, permitiendo además, extraplanos o salientes.

VIDEO:Costo de fundición en arena: es de 30usd a 150usd la hora de mecanizado. ENLACES:

El sinterizado selectivo por láser permite imprimir objetos funcionales sin recurrir a un aglutinante intermediario o a una eventual etapa de ensamble. Antes de la impresión, la concepción del objeto es realizada a partir de un software de CAD (CATIA, SolidWorks, ProEngineer …). Este modelo será posteriormente enviado a una impresora en formato numérico. Luego, la impresión se realiza capa por capa, a partir de polvos fusionados, gracias a la temperatura generada por un láser CO2.

Para iniciar el proceso y preparar la impresora 3D SLS, el depósito de polvo y el área de construcción primero se calientan por debajo de la temperatura de fusión del polímero. Se descarga la primera capa de polvo sobre la plataforma de construcción (2).

Un láser de CO2 luego escanea el contorno de la siguiente capa y sinteriza selectivamente (fusiona) las partículas del polímero en polvo. La sección transversal completa del componente se escanea, por lo que la parte se construye de manera sólida (3). Cuando la capa se completa, la plataforma de construcción se mueve hacia abajo y se vuelve recubrir la superficie de material. El proceso se repite hasta que toda la parte está completa (4).

VIDEO:

- Impresoras 3D por Inyección.

- Un método de impresión 3D consiste en el sistema de impresión por inyección. La impresora crea el modelo de capa en capa esparciendo una capa de la sección de la pieza. El proceso es repetido hasta que todas las capas han sido impresas. Esta tecnología es la única que permite la impresión de prototipos a todo color, permitiendo además, extraplanos o salientes.

Comentarios

Publicar un comentario